I.はじめに

A.溝付きと深い溝のボールベアリングを簡単に定義します

溝付きのボールベアリング 、ディープグルーブボールベアリングとしても知られており、機械的用途で使用される最も一般的なタイプのベアリングの1つです。これらのベアリングは、内側の人種、外側の人種、およびそれらの間を回転するボールで構成され、滑らかな回転運動を提供します。 「グルーブ」とは、より高い負荷に対応し、より滑らかな動きを提供するのに役立つデザインのより深いレースウェイを指します。

特に深い溝のボールベアリングは、ボールがレースとの接触を維持できるようにするために、より深いレースウェイで設計されており、特に放射状の負荷の下で、より良い負荷処理とより安定した操作につながります。この設計により、幅広いアプリケーションに汎用性が高くなります。

B.違いを理解することの重要性を強調します

溝付き(深い溝)ボールベアリングと円筒形のローラーベアリングなどの他のタイプの違いを理解することは、特定のアプリケーションに適切なベアリングを選択するために重要です。適切なベアリングタイプを選択すると、電動モーターの高速操作から機械での頑丈な使用まで、機械の性能、寿命、効率に影響を与える可能性があります。各タイプの特定の利点と制限を認識することにより、エンジニアは、設計の信頼性と費用対効果に貢献するより情報に基づいた意思決定を行うことができます。

ii。深い溝のボールベアリング

A.デザインと構造を説明してください

ディープグルーブボールベアリングは、最もシンプルで最も用途の広いベアリングデザインの1つです。それらの基本構造は、3つの主要なコンポーネントで構成されています。

- インナーレース :シャフトに収まる内側のリング。

- アウターレース :ハウジングに収まる外側のリング。

- ボール :内側と外側のレースの間を転がるスチールまたはセラミックボールのセット。

深い溝のボールベアリングのレースウェイ(溝)は、標準のボールベアリングよりも深くなるように設計されています。このより深い溝により、ボールとレースの間の接触が大きくなり、負荷容量が向上し、安定性が向上します。溝は通常円形であり、回転中の摩擦を減らすのに役立ちます。

深い溝のボールベアリングは、通常、汚れ、湿気、その他の汚染物質からボールを保護するためにシールドまたは密閉されており、長期にわたるパフォーマンスを確保します。これらはさまざまなサイズがあり、最も一般的なのはシングルローウの品種ですが、2列と3列のデザインも利用できます。

B.負荷容量について話し合う(ラジアルと軸)

ディープグルーブボールベアリングの負荷容量は主にラジアルですが、軸(スラスト)負荷を処理する能力も含まれます。

-

放射状負荷容量 :これは、シャフトに垂直な荷重をサポートするベアリングの能力です。ディープグルーブボールベアリングは、サイズに適したラジアル負荷容量を持ち、中程度のラジアル負荷を簡単に処理できます。ベアリングがより大きなボールサイズで設計されている場合、通常、放射状の負荷容量は高くなります。

-

軸荷重容量 :角度接触ベアリングとは異なり、深い溝ボールベアリングは軸方向の荷重(シャフトに平行な荷重)を処理することもできますが、容量は比較的低くなります。ボールが角度接触設計のように特定の角度でレースと直接接触していないため、軸方向の負荷容量は制限されています。

負荷容量の比較(例):

| 負荷タイプ | 深い溝のボールベアリング |

|---|---|

| 放射状荷重 | 高(サイズに応じて) |

| 軸荷重 | 中程度(角度接触ベアリングよりも少ない) |

C.一般的なアプリケーション(電気モーター、ポンプ)

深い溝のボールベアリングは、汎用性のため、さまざまなアプリケーションで広く使用されています。いくつかの一般的なアプリケーションには次のものが含まれます。

- 電気モーター :放射状荷重と軸の両方の荷重の両方を処理する汎用性と能力により、深い溝のボールベアリングは、滑らかで連続的な動作を必要とする電気モーターに最適です。

- パンプス :遠心ポンプでは、深い溝のボールベアリングは、中程度の軸方向と放射状の荷重を処理しながら、回転シャフトをサポートします。

- 家電製品 :滑らかな回転を必要とするファン、洗濯機、およびその他のアプライアンスは、深い溝のボールベアリングの特性からも恩恵を受けます。

- 自動車アプリケーション :車両のオルタネーター、車輪、その他の回転部品は、信頼性のために深い溝のボールベアリングに依存することがよくあります。

D.利点:汎用性、高速能力、低メンテナンス

ディープグルーブボールベアリングはいくつかの重要な利点を提供します:

- 汎用性 :これらのベアリングは、光と中程度の負荷を含むシステムを含む、幅広いアプリケーションで使用できます。彼らのシンプルなデザインにより、さまざまな業界に適応できます。

- 高速能力 :深い溝のボールベアリングは、最小限の摩擦で高速回転を可能にします。これにより、高速で動作する電気モーターや機械での使用に適しています。

- メンテナンスが少ない :密閉またはシールドされたデザインにより、深い溝のボールベアリングは最小限のメンテナンスを必要とし、適切な条件で適切に使用すると寿命が長くなります。

E.短所:角度接触ベアリングと比較して軸方向負荷容量が低い

その利点にもかかわらず、深い溝のボールベアリングには制限があります。

- より低い軸荷重容量 :中程度の軸荷重を処理することはできますが、これらの負荷を管理する能力は、角度接触ベアリングよりも少ないです。スラストベアリングなど、軸方向の荷重がより重要であるアプリケーションでは、深いグルーブボールベアリングは最良の選択ではないかもしれません。

- 頑丈なアプリケーションで制限されています :それらは、より強いストレスに耐えることができるベアリングを必要とする重機など、非常に高い負荷を負担する能力には適していません。

iii。溝付きローラーベアリング(円筒形のローラーベアリング)

A.デザインと構造を説明してください of Cylindrical Roller Bearings

円筒形のローラーベアリングは、放射状荷重を運ぶように設計されており、2つのレースウェイ(内側と外側のリング)の間に配置された円筒形のローラーで構成されています。球状のボールを使用するボールベアリングとは異なり、円筒形のローラーベアリングはレースウェイと直接連絡するローラーを使用して、ベアリングの負荷容量を増加させます。

円筒形のローラーベアリングの主なコンポーネントは次のとおりです。

- インナーレース :シャフトに収まる内側のリング。

- アウターレース :ハウジングに収まる外側のリング。

- ローラー :レースウェイと接触しており、ボールよりも重い放射状荷重を運ぶことができる円筒形のローラー。

- ケージまたはスペーサー :このコンポーネントはローラーを分離し、それらが均等に間隔を置いたままであることを確認し、直接接触を防ぎ、摩擦を増やす可能性があります。

円筒形のローラーベアリングには、通常、シングルローとマルチローウの両方のデザインがあり、シングルローウのデザインが最も一般的です。ローラーは単一の行に並べられていますが、マルチローウ構成は追加の負荷を負担する容量を提供できます。これは、頑丈なアプリケーションに役立ちます。

B.負荷容量(主に放射状)について話し合う

円筒形のローラーベアリングは、主にサポートするために設計されています 放射状荷重 、そして、それらの負荷容量は、ローラーとレースウェイの間の接触面積が大きいため、一般にボールベアリングの容量よりも高くなっています。円筒形のローラーベアリングにおける負荷容量の重要な特性は次のとおりです。

-

放射状負荷容量 :円筒形のローラーベアリングにはaがあります より高い放射状負荷容量 深い溝のボールベアリングと比較して。これにより、重機、産業用ギアボックス、モーターシャフトなど、高放射状の力を持つアプリケーションに適しています。

-

軸荷重容量 :円筒形のローラーベアリングにはaがあります lower axial load capacity compared to angular contact ball bearings and deep groove ball bearings. While they can handle some axial load, they are better suited for applications where axial forces are not predominant.

負荷容量の比較(例):

| 負荷タイプ | 円筒形のローラーベアリング | 深い溝のボールベアリング |

|---|---|---|

| 放射状荷重 | 非常に高い | 適度 |

| 軸荷重 | 低から中程度 | 適度 |

C.一般的なアプリケーション(ギアボックス、重機)

円筒形のローラーベアリングは、次のような高放射状負荷容量が必要なアプリケーションで一般的に使用されます。

- ギアボックス :ラジアル負荷容量が高いため、特にギアを介して大きな荷重が送信される工業機械で、ギアボックスに最適に円筒形のローラーベアリングを実現します。

- 重機 :クレーン、建設装置、鉱業機械などの用途では、大量の放射状負荷をサポートするために円筒形のローラーベアリングが使用されます。

- 電気モーター :速度制限のために通常、高速モーターでは使用されていませんが、円筒形のローラーベアリングは、頑丈な負荷を処理する大規模な工業用モーターで使用されます。

- ローリングミルズ :これらのベアリングは、重い放射状荷重を運ぶ能力により、ローリングミルやその他の重い加工装置などの用途にあります。

D.利点:高放射状負荷容量

円筒形のローラーベアリングはいくつかの重要な利点を提供します:

- 高ラジアル負荷容量 :それらの円筒形のローラーにより、深い溝のボールベアリングよりもはるかに高い放射状負荷をサポートすることができ、頑丈なアプリケーションに理想的な選択肢となっています。

- 頑丈な運用での優れたパフォーマンス :それらは、工業機械や大規模な機械装置など、高負荷や中程度の速度を含むアプリケーションに適しています。

- 重い産業用アプリケーションでは汎用性があります :それらの堅牢な設計により、自動車、建設、鉱業、鉄鋼製造など、幅広い産業で円筒形のローラーベアリングを使用できます。

E.短所:ボールベアリングと比較して高速に適していない低軸負荷容量

強力な負荷運搬能力にもかかわらず、円筒形のローラーベアリングには制限があります。

- 低軸負荷容量 :軸方向の負荷をサポートできますが、軸方向の荷重容量は角度接触ベアリングと比較して制限されています。これにより、大幅な軸方向の負荷処理を必要とするアプリケーションに適していません。

- 制限速度 :ローラーはボールベアリングと比較してより多くの摩擦を生み出すため、円筒形のローラーベアリングは一般に高速アプリケーションには適していません。摩擦力は速度とともに増加し、熱生成と回転速度の高い効率が低下します。

- ボールベアリングよりもコンパクトではありません :ローラーの円筒形のため、円筒形のローラーベアリングは、深い溝のボールベアリングよりもかさばる傾向があります。これは、スペース制約のあるアプリケーションの制限となる可能性があります。

IV。重要な違い

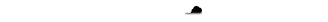

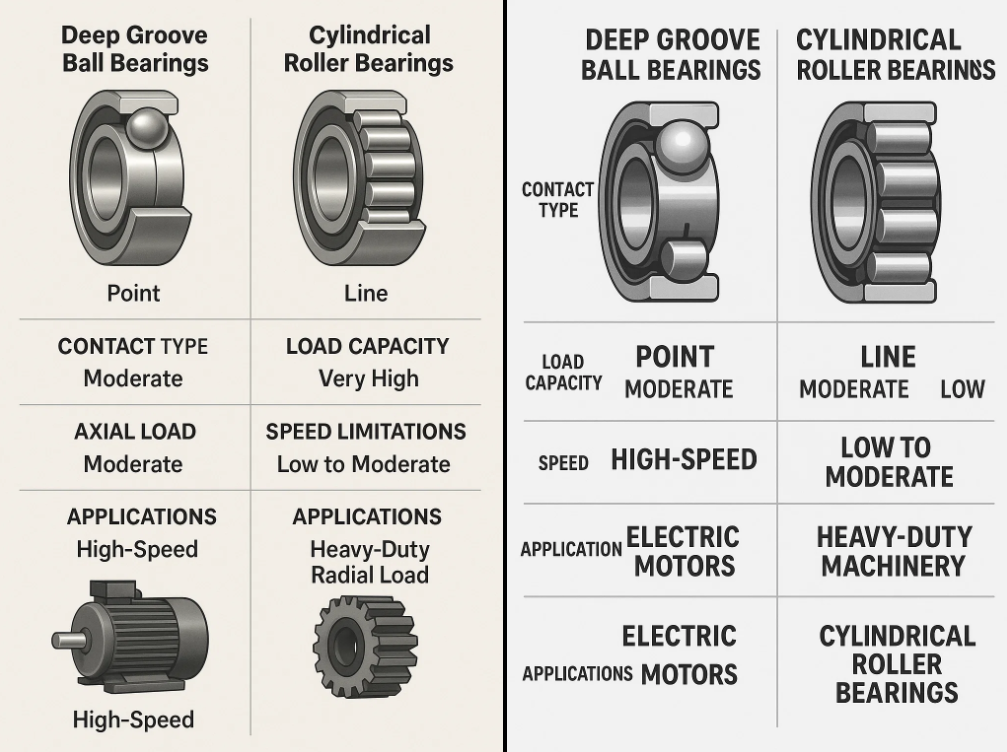

A.連絡先タイプ(ポイントvs.行)

ディープグルーブボールベアリングと円筒形のローラーベアリングの主な違いの1つは、ローリング要素とレースウェイの間の接触タイプです。

-

深い溝のボールベアリング :ボールとレースウェイの接触は ポイント接点 。これは、ボールの小さなポイントだけが、いつでもレースウェイに触れることを意味します。これにより、摩擦が低下しますが、荷重がより小さな領域に分布していることも意味します。これにより、特に重い放射状負荷の場合、ベアリングの負荷容量を制限できます。

-

円筒形のローラーベアリング :対照的に、円筒形のローラーベアリングの使用 ラインの連絡先 円筒形のローラーとレースウェイの間。この大きな接触領域により、ベアリングはボールベアリングよりもはるかに高い放射状負荷を処理できるようになり、頑丈なアプリケーションに最適です。

B.負荷容量(放射状と軸)

2つのベアリングの負荷容量は、構造設計により大きく異なります。

-

放射状負荷容量 :

- 深い溝のボールベアリング : Moderate radial load capacity. These bearings can handle radial loads efficiently but are limited compared to cylindrical roller bearings.

- 円筒形のローラーベアリング : Very high radial load capacity due to the line contact between the rollers and the raceways. This design allows them to carry much larger radial loads.

-

軸荷重容量 :

- 深い溝のボールベアリング : Moderate axial load capacity. These bearings can handle both radial and axial loads but are more limited in handling axial loads compared to specialized bearing types, such as angular contact bearings.

- 円筒形のローラーベアリング : Low axial load capacity. While these bearings can support some axial load, their primary strength lies in radial load handling, making them unsuitable for applications where significant axial loads are involved.

負荷容量の比較(例):

| 負荷タイプ | 深い溝のボールベアリング | 円筒形のローラーベアリング |

|---|---|---|

| 放射状荷重 | 適度 | 非常に高い |

| 軸荷重 | 適度 | 低から中程度 |

C.制限速度

速度機能は、2つのベアリングタイプ間のもう1つの重要な差別化要因です。

-

深い溝のボールベアリング : These bearings are designed for high-speed applications. Due to the point contact between the balls and the raceways, there is less friction, allowing for smoother rotation and faster speeds. This makes them suitable for applications like electric motors, where high speeds are common.

-

円筒形のローラーベアリング : While cylindrical roller bearings can handle heavy loads, they are generally 高速アプリケーションには適していません 。ローラーとレースウェイとの間のライン接触は、ボールベアリングに比べて摩擦が大きくなり、熱の生成が増加し、速度能力が制限されます。これらのベアリングは、通常、低速度速度のアプリケーションで使用されます。このアプリケーションでは、大量の放射状荷重がより一般的です。

D.アプリケーション

ディープグルーブボールベアリングと円筒形のローラーベアリングの主要な用途も、それぞれの負荷容量と速度の特性により異なります。

-

深い溝のボールベアリング :

- で一般的に使用されます 高速 電気モーター、ポンプ、ファン、自動車コンポーネントなどのアプリケーション。

- 放射状と中程度の軸荷重の両方が関与する一般的な機械および精密機器に適しています。

-

円筒形のローラーベアリング :

- で優先されます ヘビーデューティアプリケーション 工業用具、大型モーター、風力タービン、建設機械のように。

- 通常、関与するシステムで使用されます 高ラジアル負荷 しかし、鉱業や鉄鋼産業におけるローリングミル、クラッシャー、大規模な機械などの低速。

アプリケーションの概要:

| アプリケーションタイプ | 深い溝のボールベアリング | 円筒形のローラーベアリング |

|---|---|---|

| 高速アプリケーション | 素晴らしい | 限定 |

| 大量の放射状荷重 | 適度 | 素晴らしい |

| 軸荷重 Handling | 適度 | 低い |

| 一般産業機械 | 素晴らしい | 良い |

V.いつ使用するか

A.深い溝のボールベアリングを好むシナリオ

ディープグルーブボールベアリングは、多目的で広く使用されているベアリングタイプで、さまざまなアプリケーションに適しています。深い溝のボールベアリングが好ましい選択であるシナリオは次のとおりです。

-

高速アプリケーション : If the application requires high-speed rotation, deep groove ball bearings are an ideal choice due to their low friction and ability to operate at higher speeds with less heat generation. Common examples include:

- 電気モーター

- ファン

- 電動工具

-

ラジアル荷重から中程度のラジアル荷重と軸荷重 : In applications where both radial and moderate axial loads are present, deep groove ball bearings excel because they can support both types of loads simultaneously. Some examples include:

- パンプス (遠心)

- コンベアシステム

- 自動車コンポーネント (例えば、オルタネーター、ホイールハブ)

-

メンテナンスが少ない Applications : When low maintenance is a key requirement, deep groove ball bearings are a great choice due to their sealed or shielded designs that help protect them from dirt, dust, and moisture. This makes them ideal for:

- 家電製品 (例えば、洗濯機、冷蔵庫)

- HVACシステム

- 産業用具 最小限の維持費があります

-

コンパクトアプリケーション : If space is constrained, deep groove ball bearings are a good option because of their relatively small and compact design. Applications might include:

- 小さなモーター

- ロボット工学

- コンパクトな機械と計装

B.円筒形のローラーベアリングを好むシナリオ

重い放射状荷重が一般的であるが、速度は主な関心事ではない状況では、円筒形のローラーベアリングが好まれます。円筒形のローラーベアリングが優れている典型的なシナリオは次のとおりです。

-

大量の放射状荷重 Applications : When the application requires a bearing that can withstand high radial loads, cylindrical roller bearings are the best choice due to their higher load capacity. Common examples include:

- 産業用ギアボックス (例えば、工場や採掘)

- 建設機械 (例えば、クレーン、掘削機)

- ローラー and conveyor systems 重工業で

-

低から中程度 Speed Applications : Cylindrical roller bearings are suited for applications with lower to moderate speeds, where their high radial load capacity can be fully utilized without the limitations of high-speed operation. Examples include:

- 風力タービン

- 頑丈なモーター

- 大規模な産業ファン

-

高い衝撃負荷状況 : Cylindrical roller bearings are well-suited for applications where bearings are subjected to shock loads or high-impact forces. Their robust design allows them to absorb such forces better than deep groove ball bearings. Some examples include:

- マイニング機器

- 金属加工機械

- 鉄道および輸送システム

-

重機 in Harsh Environments : When operating conditions involve high levels of contamination, dirt, or dust, cylindrical roller bearings (especially sealed types) are used in heavy machinery and industrial settings. These include:

- 製鉄所

- 掘削機

- クラッシャー機器

シナリオの迅速な比較:

| シナリオ | 深い溝のボールベアリング | 円筒形のローラーベアリング |

|---|---|---|

| 高速アプリケーション | 素晴らしい | 限定 |

| 重い放射状負荷アプリケーション | 適度 | 素晴らしい |

| 低から中程度 Axial Loads | 素晴らしい | 限定 |

| メンテナンスが少ない & Compact Space | 素晴らしい | 限定 |

| 衝撃負荷と過酷な条件 | 限定 | 素晴らしい |

vi。主な違いとアプリケーション

A.主要な違いとアプリケーションを要約します

まとめるには、間の重要な違いをすばやく再び繰り返しましょう 深い溝のボールベアリング そして 円筒形のローラーベアリング :

-

デザインと連絡先タイプ :

- 深い溝のボールベアリング ボールとレースウェイの間のポイントコンタクトを使用すると、摩擦が低くなり、高速で動作するが、中程度の負荷容量があります。

- 円筒形のローラーベアリング 円筒形のローラーとレースウェイの間のライン接触を使用して、はるかに高い放射状負荷をサポートできるが、速度機能と軸方向の負荷処理を制限できるようにします。

-

負荷容量 :

- 深い溝のボールベアリング ラジアル荷重と軸の両方の負荷を処理しますが、中程度の負荷と高速アプリケーションにより適しています。

- 円筒形のローラーベアリング 取り扱いに優れています 高ラジアル負荷 しかし、かなりの軸荷重や高速回転のために設計されていません。

-

速度とメンテナンス :

- 深い溝のボールベアリング 高速でメンテナンスの低いアプリケーションに最適であり、電動モーター、ファン、家電製品に適しています。

- 円筒形のローラーベアリング 産業用ギアボックス、マイニング機械、大型モーターなど、放射状の負荷容量が重要な頑丈で低速度のアプリケーションに適しています。

B.最適なパフォーマンスのために適切なベアリングを選択することの重要性を強調します

正しいベアリングタイプを選択することは、機械または機器の最適なパフォーマンス、寿命、および信頼性を確保するために重要です。特定のアプリケーションで間違ったベアリングを使用すると、早産、故障、非効率的な操作など、いくつかの問題が発生し、最終的には費用のかかる修理やダウンタイムにつながる可能性があります。

たとえば、使用します 深い溝のボールベアリング 高ラジアル負荷がvalent延している大型産業機械では、過負荷、過度の熱、および早期故障が発生します。一方、使用 円筒形のローラーベアリング 高速アプリケーションでは、これらのベアリングはボールベアリングが動作できる速度を処理するように設計されていないため、パフォーマンスを制限します。

これらの問題を回避するためには、次のことが不可欠です。

- 負荷要件を検討してください (ラジアル対軸)。

- 動作速度を考慮します そして the potential need for high-speed operation.

- 環境を評価します ベアリングが動作する(たとえば、温度、汚染など)。

- メンテナンスのニーズの要因 そして bearing durability for long-term use.